1。モジュラー折りたたみ設計:スペースの最適化と物質革命

従来の波形ボックスの折りたたみ線のレイアウトは、主に経験的式に基づいており、物質的廃棄物と低空間利用をもたらします。モジュラー折りたたみデザインは、コンピューターシミュレーションとアルゴリズムの最適化を通じて、「エクスペリエンス駆動型」から「データ駆動型」への飛躍を達成しました。

1。六面体の営巣構造:スペース利用を最大化します

有限要素分析とトポロジー最適化アルゴリズムの助けを借りて、カートンの折り畳み線はミクロンレベルの精度で調整されます。研究チームは2,000の折りたたみスキームをシミュレートし、最終的に「六面体の営巣」構造を決定しました。これにより、カートンは折り畳まれた状態でしっかりとネストされた形状を形成し、内部ボイド比を5%未満に減らします。同じボリュームで、この構造は段ボールの量を12%〜18%減らすことができます。毎日の化学産業を例にとって、ブランドがこの設計を採用した後、単一のカートンの材料コストが0.3元減少し、年間調達コストは500万元以上節約されました。同時に、輸送スペースの圧縮により、コンテナの荷重容量が25%増加し、包括的な物流コストが18%〜25%削減されます。

2。冗長材料除去技術

従来のカートンの冗長補強骨とサポート構造は、ストレス分析によって排除されます。たとえば、ハニカムホローの設計はカートンの側壁に採用され、圧縮強度(80kg/m²)を維持しながら、材料の厚さが20%減少します。複数の独立したコンポーネントを単一の折りたたみユニットに統合して、個別のコンポーネントの数を減らします。食品包装ソリューションは、従来のカートンの6つの独立したパーティションを2つの折りたたみパーティションに最適化し、アセンブリ時間は120秒から45秒に短縮されます。

2。迅速なアセンブリと再利用:効率と持続可能性の二重のブレークスルー

モジュラー折りたたみ設計は、スペースの効率を改善するだけでなく、アセンブリの効率と構造革新を通じて寿命を繰り広げることを達成します。これは、コールドチェーンロジスティクスなどの高タイメリネスシナリオに特に適しています。

1。ロック型折りたたみシステム:接着剤のないアセンブリと効率革命

弾性バックルやフッククロー接続などの機械構造を使用して、「ワンクリック」高速アセンブリを実現します。実験データは、ロックタイプの折りたたみ設計がアセンブリ効率を40%〜60%増加させ、接着剤が治癒するのを待つ必要はなく、生産サイクルはピースあたり90秒から55秒に短縮されます。差別化されたロックシステムは、さまざまな産業のニーズに応じて設計されています。たとえば、抗静止バックルは電子製品包装用に開発されており、防水シーリングバックルは新鮮なコールドチェーン用に設計されているため、同じカートンを複数のカテゴリの商品に適合させることができます。

2。寿命の改善の再利用とサイクル

折りたたみ線の角の半径を増やし、高弾力性のある段ボール材料を使用することにより、折りたたみが繰り返されることによって引き起こされる材料の疲労が減少します。実験室での5,000倍の折りたたみ検査の後、カートンの構造的完全性はまだ92%であり、5回以上再利用できます。シリコンシーリングリングは、ロックに埋め込まれており、開梱時に冷たい空気の損失を減らします。コールドチェーン会社による実際の測定では、モジュラーカートンを使用した後、単一の解散の温度変動が±3℃から±0.5°に減少し、薬物輸送の損失率が2.1%から0.3%に減少することが示されています。

3。技術的価値:コストの最適化からグリーンサプライチェーンの再建まで

モジュラー折りたたみ設計の促進は、包装業界の線形経済から循環経済への変化を促進しています。その技術的価値は、ライフサイクルを通じてコストと二酸化炭素排出量の削減に反映されています。

1。完全なライフサイクルコスト分析

材料の削減と生産効率の向上は、単一のカートンのコストを15%〜25%削減します。年間消費量の1,000万カートンの企業を例にとると、年間直接コスト削減は300万から500万元に達する可能性があります。宇宙利用の改善により、輸送コストが18%〜25%削減され、ストレージスペースの要件が20%〜30%減少します。電子商取引会社がモジュラーカートンを採用した後、1つの注文の物流コストは2.8元から2.1元に低下しました。

2。環境の利点とコンプライアンス

材料の削減と延長サイクル寿命は、単一のカートンの二酸化炭素排出量を40%〜50%削減します。 0.8kgco₂/kgの波形段ボール生産の炭素排出係数に基づいて計算され、1,000万のカートンの年間消費は炭素排出量を4,000〜6,000トン削減できます。接着剤のないアセンブリ設計は、EUリーチレギュレーションの揮発性有機化合物(VOC)に対する制限に準拠しており、再利用可能性機能は、ドイツの包装法のリサイクル性の要件を満たしており、企業がグリーン貿易障壁を回避するのに役立ちます。

IV。業界アプリケーションと将来の見通し

モジュラー折りたたみデザインは、毎日の化学物質、食物、薬、電子機器などの複数の分野に侵入し、知性とパーソナライズに向けて進化し続けています。

1。業界のカスタマイズされたソリューション

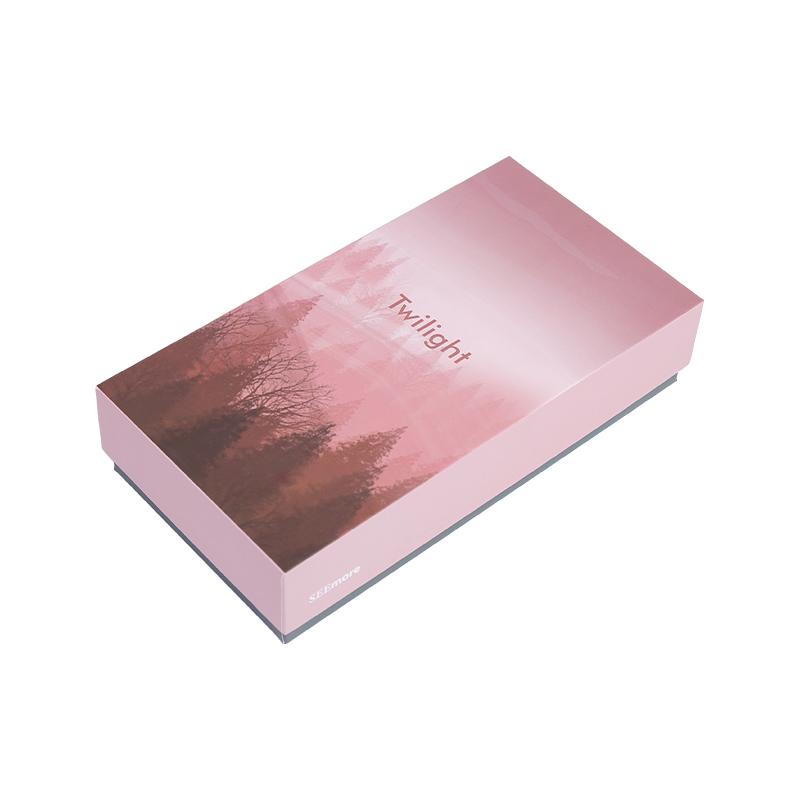

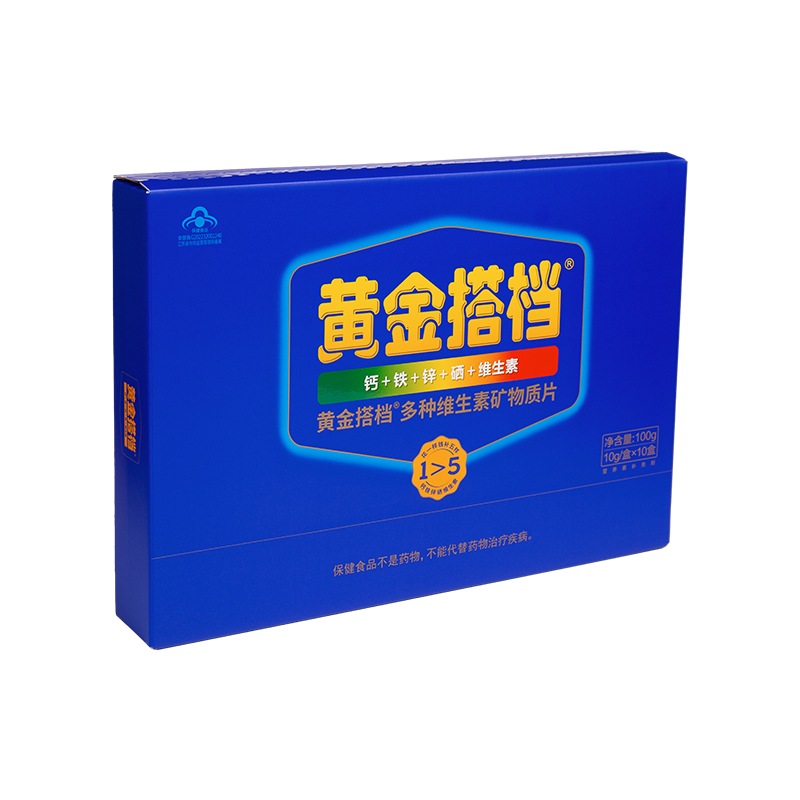

棚の魅力を強化するために、化粧品やトイレタリー用のディスプレイウィンドウを備えた折りたたみ構造を設計します。特定のブランドでは、モジュラーカートンを使用して「ボックス化とディスプレイスタンド」機能を実現し、端末ディスプレイコストを30%削減します。 RFIDチップで盗難防止ロックを開発して、薬物循環の完全なトレーサビリティを実現します。製薬会社のパイロットプロジェクトは、薬物の盗難率が0.8%から0.1%に低下したことを示し、再利用可能な包装は年間包装コストを12%削減しました。

2。テクノロジーの統合と将来の傾向

IoTセンサーと電気駆動装置を統合して、カートンの自動折りたたみと展開を実現します。ロジスティクス倉庫ソリューションがこの技術を採用した後、パッケージングの人件費は60%削減され、折りたたみ精度が±0.5mmに改善されました。ポリラトン酸(PLA)や竹繊維などのバイオベースの材料の組み合わせを探索します エコに優しい色の波形箱 パフォーマンスを維持しながらカートンを100%分解性にすること。研究所は、従来のカートンの90%の強度を持つPLAベースのモジュラーカートンの開発に成功しました。

中文简体

中文简体